Wer innovative, marktfähige Produkte von morgen bereits heute kreieren will, muss in seine Designvarianten eintauchen und immer wieder CAD-CAE-Schleifen drehen können. Altair Inspire bietet dazu die passende, simulationsgetriebene End-to-End-Entwicklungsumgebung.

Der Beitrag hier legt einen Schwerpunkt auf Fertigungsoptimierung, was sonst nicht gemacht wird. Mehr dazu in einem Webniar.

Auch wenn derzeit viel über Serviceansätze im Rahmen von Industrie- 4.0-Szenarien diskutiert wird, steht nach wie vor die Neuentwicklung von physischen Produkten ganz oben auf der Agenda der Fertigungsindustrie. Geändert hat sich auch nichts an der Tatsache, dass die Entwicklung innovativer Produkte zu den kognitiv anspruchsvollsten Tätigkeiten gehört, die Menschen auszuüben imstande sind. Denn sie stellt uns vor die Aufgabe, vor dem Hintergrund oft unklarer und widersprüchlicher funktionaler und fertigungstechnischer Anforderungen neue Lösungen zu ersinnen.

Aus Gründen von Zeit- und Kosteneinsparung hat sich die Simulation und Berechnung auf Basis einer geeigneten Modellbildung in der Produktentwicklung etabliert, um auf physische Prototypen zur Eigenschaftsabsicherung weitgehend verzichten zu können. Die Simulation wird dabei auch genutzt, um das fertigungs- und werkstoffgerechte Konstruieren zu unterstützen.

Apropos Fertigung: Die Wahl des bestgeeigneten Herstellverfahrens fällt nicht leicht, denn es gibt ein ganzes Bündel davon – alle mit Vor- und Nachteilen, oder zumindest mit Einschränkungen. Zu den wichtigsten Technologien zählen das Gießen, Schmieden, Fräsen, Bohren, Schweißen, Löten und diverse additive Fertigungsverfahren. Zahnräder beispielsweise lassen sich durch Schmieden, Wälzfräsen oder Wälzhobeln gleichermaßen fertigen. Diese Verfahren unterscheiden sich jedoch in der erreichbaren Genauigkeit, der Oberflächenqualität, der nötigen Bearbeitungszeit, den benötigten Maschinen und Werkzeugen sowie der Flexibilität.

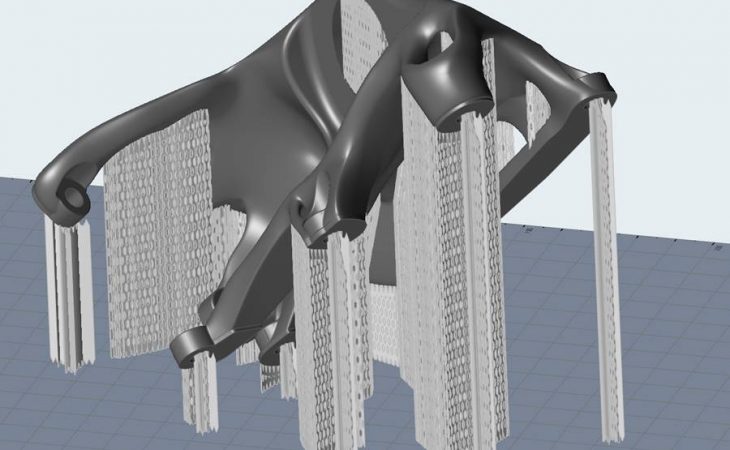

Gießen, Schmieden oder der 3D-Druck stellen, je nach Perspektive, Alternativen dar. Beim Gießen müssen zunächst Formen oder Modelle gefertigt werden, beim Gesenkschmieden die Gesenke. Da sie recht teuer sind, eignen sich die Verfahren nur für größere Stückzahlen. Der 3D-Druck indes ist für seine enorme Gestaltungsfreiheit bekannt, allerdings ist das Postprocessing ein erheblicher Kostentreiber: Rund 30 bis 40 Prozent der Herstellkosten müssen für das Nachbearbeiten der Teile, etwa das Reinigen, das Entfernen der Stützstrukturen oder der Feinschliff der Oberflächen, einkalkuliert werden.

Anforderungen an CAx-Werkzeuge

Derartige Finessen im Produktentstehungsprozess abzubilden stellt höchste Ansprüche an die Entwicklungsumgebung. Zwar gibt es eine Reihe von leistungsstarken CAE-Werkzeugen für die Evaluierung von Bauteileigenschaften und Auswirkungen der Fertigungsprozesse auf die Werkstücke, doch sind dies meist reine Expertensysteme, mit denen nur ausgewiesene Berechnungsingenieure effizient umgehen können. Außerdem sind Simulation und Berechnung oftmals nicht explizit in der Entwicklungsabteilung des Fertigungsunternehmens verankert und werden nur sporadisch genutzt, beispielsweise indem ein externer Dienstleister fallweise zurate gezogen wird. Die Folge: Im Produktentstehungsprozess tun sich Wissenslücken zwischen Entwurfsausarbeitung und Funktionsabsicherung auf.

Um möglichst schnell aussagekräftiges Feedback zu einem Designvorschlag zu erhalten, ist es entscheidend, die Funktionsabsicherung eng mit dem Entwurf zu ver- zahnen. Dem Ingenieur ist schließlich daran gelegen, nicht seitenlange Berichte eines externen CAE-Experten über ein Konstruktionsproblem zu lesen, sondern so schnell wie möglich zu einer Lösung zu gelangen. Ist also eine poröse Stelle in einem Design für ein 3D-Druckverfahren aufgetaucht, muss unmittelbar einsichtig sein, welche Auswirkungen das Schließen von Patches auf das Design insgesamt hat.

Doch Vorsicht – die am Markt typischerweise angebotenen integrierten CAD/CAE-Umgebungen weisen oftmals nicht die notwendige Güte bei den Berechnungsergebnissen auf, weil die implementierten Solver nur in einem eng begrenzten Einsatzbereich verlässliche Ergebnisse liefern. Dies bedeutet dann doch wieder den Griff zu einem (nicht integrierten) Highend-CAE- Tool oder den Gang zum nächsten Engineering-Dienstleister. Altair indes geht einen anderen Weg und bietet mit der Inspire Suite äußerst intuitiv nutzbare Modellierungswerkzeuge an. Inspire umfasst die tief integrierten marktführenden Altair-Lösertechnologien wie AcuSolve (Strömungssimulation), MotionSolve (Mehrkörpersimulation), SimLab (Multiphysik), Radioss (nichtlineare Strukturanalyse), HyperMesh, OptiStruct (lineare Strukturanalyse). Darüber hinaus greifen die einzelnen Inspire-Module-Funktionen auf leistungsfähige Pre- und Postprozessoren wie HyperMesh, HyperLife und Hyper- View zu. Hinzu kommen Technologien der Optimierungsumgebungen von OptiStruct und HyperStudy, die ebenfalls über Inspire aufgerufen werden können. Mit diesem umfassenden Ansatz schließt Altair die bisherigen Lücken im Produktentstehungsprozess – sowohl in Hinsicht auf die funktionsfokussierte Designoptimierung als auch in Hinsicht auf die Wahl der besten Fertigungsmethode.

Für welches Produktionsverfahren entscheide ich mich?

Jedes Werkstück hat seine Eigenheiten, gerade wenn es um den 3D-Druck geht: An der einen Stelle etwas mehr Stützmaterial, an der anderen etwas weniger Wanddicke – mittels Inspire kann der Anwender jede Schicht des 3D-Druckprozesses studieren, um herauszufinden, was dies für einen Unterschied ausmacht und welche Maßnahmen gegebenenfalls ergriffen werden müssen, um das beste Ergebnis zu erzielen. Im Unterschied zu Virtual-Machine-Konzepten anderer Systemanbieter, die nur im Auge haben, dass ein Werkstück überhaupt mit einem 3D-Drucker produziert werden kann, stellt Inspire auch sicher, dass ein Design entsteht, das sich „optimal“ per Schichtbauverfahren herstellen lässt.

Derartige Wahlmöglichkeiten gelten bei Inspire freilich nicht nur für den 3D-Druck, sondern auch für Bohren, Fräsen, Schneiden, Gießen, Umformen und Extrusion. Nicht unerwähnt sollte dabei bleiben, dass innerhalb der Inspire-Umgebung sehr leicht von einem Produktionsprozess zum anderen gewechselt werden kann. Natürlich ändert sich dann jeweils das Design, aber der Anwender kann sich stets sicher sein, dass es sich dabei um ein Optimum handelt.

Form follows Function

Das bestgeeignete Fertigungsverfahren ist freilich nur ein Aspekt bei der Suche nach der Lösung, die alle zufrieden stellt. Unabhängig davon gilt es, eine unübertroffene Geometrie für den jeweiligen Verwendungszweck zu finden. Und dies kann der Computer oftmals besser als der Mensch. Über Topologie- beziehungsweise Gestaltoptimierung werden Geometrien vorgeschlagen, bei der das Werkstück ein möglichst geringes Gewicht und gleichzeitig eine möglichst hohe Steifigkeit und Haltbarkeit aufweist. Nichtragende Bereiche werden vom Algorithmus unter Zuhilfenahme der Finite-Elemente-Methode entfernt, Versteifungen, Rippen und Durchbrüche dort hinzugefügt, wo sie wirklich benötigt werden.

Die Topologieoptimierung berechnet eine günstige Grundgestalt („Topologie“) für Bauteile unter den vorgegebenen Lasten, die mit weiteren Tools an die vorgegebenen Randbedingungen angepasst werden. Bei der Gestaltoptimierung wird die Berandung (Oberfläche) so verändert, dass die maximale Beanspruchung („Spannungen“) reduziert und homogenisiert wird.

Der Clou bei der von Altair gebotenen Topologieoptimierung ist, dass sie eben nicht nur Lasten und Bauraumrandbedingungen berücksichtigt, sondern auch die unterschiedlichen Fertigungsprozesse, wie oben beschrieben. So kann explizit die Optimierung in Hinsicht auf Guss durchgeführt werden. Oder aber auf 3D-Druck. Auf diese Weise lassen sich die einzelnen Verfahren mittels harter Fakten abwägen.

Inspire bietet eine Reihe von Topologieoptionen, darunter Optimierungsziele, Spannungs- und Verschiebungsbedingungen, Beschleunigungs-, Schwerkraft- und Temperaturbedingungen. Darüber hinaus kann der Anwender lineare statische und gewöhnliche Modenanalyse am gleichen 3D-Modell durchführen, den Einfluss von Verschiebungen, Sicherheitsfaktoren, Streckung und Kompression visualisieren und hat stets die resultieren- den Von-Mises- und Hauptspannungen im Blick.

Inspire ist mit einer Materialbibliothek ausgestattet, die verschiedene Aluminium-, Stahl-, Magnesium- und Titanlegierungen enthält. Es können auch kundenspezifische Materialien hinzugefügt und deren Auswirkungen untersucht werden. Über Schieberegler lässt sich Material ergänzen oder entfernen.

Bekanntermaßen kommt ein Bauteil nicht allein daher. Daher bietet der Technologieanbieter die Möglichkeit, mehrere Baugruppenvarianten zu erstellen. Diese Konfigurationen können verwendet werden, um verschiedene Entwurfsszenarien und die daraus resultierenden Konzepte durchzuspielen und zu bewerten.

Dabei besteht die Möglichkeit, dynamische Bewegungen komplexer Mechanismen einfach nachzubilden, wobei Kontakte, Gelenke, Federn und Dämpfer automatisch identifiziert werden. Die aus einer Bewegungsanalyse gewonnenen Kräfte werden als Input für eine Strukturanalyse und -optimierung verwendet oder können zur Bestimmung der Startparameter von Motoren und Aktoren verwendet werden.

Fazit

Wer vor der Entscheidung steht, sinnvoll in Simulation und Berechnung zu investieren, sollte zunächst bedenken, dass tief integriertes CAE stets zentraler Bestandteil einer Industrie-4.0-Strategie sein sollte. Mit der Inspire-Entwicklungsumgebung von Altair lässt sich dies erreichen, weil sie nicht nur über herausragende Modellierungswerkzeuge verfügt, sondern zudem über marktführende Solver und Best-Practice-Lösungsstrategien. Und dies für nahezu jedes etablierte Fertigungsverfahren. Kein Wunder also, dass Inspire von Konstrukteuren und Managern gleichermaßen geschätzt wird: Erstere können ihrer Kreativität freien Lauf lassen, Letztere erfreuen sich an Kostensenkungen und Zeitverkürzung in den Entwicklungsabteilungen. Beide Zielgruppen lassen sich gerne von Inspire inspirieren.