Gastbeitrag von David Immerman, Business Analyst PTC Corporate Marketing

Wie bei der digitalen Transformation selbst gibt es nicht die eine, universelle Digital Thread-Technologie. Vielmehr benötigen Unternehmen meist eine Mischung aus zur Verfügung stehenden Digital Thread-Anwendungen, die ihren spezifischen Anforderungen, Arbeitsbedingungen und Strategien entsprechen. Letztlich setzen sich diejenigen Technologien durch, die hochwertige Anwendungsfälle realisieren und zu den Geschäftszielen des Unternehmens passen.

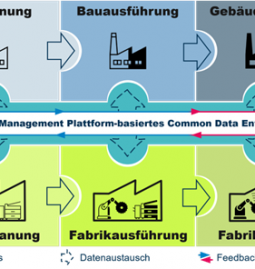

Zusammenführung von Datenquellen und modernes Datenmanagement

Digital Thread-Technologien umfassen sowohl bestehende, hausinterne Systeme wie Datenverwaltungs-Tools als auch zunehmend maßgeschneiderte Softwarelösungen, die neue Anwendungsfälle erzeugen.

Traditionelle Technologien, die erklärtermaßen ähnliche Datenvereinheitlichungsziele wie Digital Threads verfolgten, wurden den Erwartungen vieler Unternehmen in der Praxis allerdings nicht gerecht. So erfüllten laut Gartner allgemeine Datenaggregations- und verwaltungswerkzeuge wie Datenseen ihren Zweck nicht. Industriespezifische Software wie das Product Lifecycle Management (PLM) und das Industrial Internet of Things (IIoT) dagegen sind erfolgreiche, in Digital Threads integrierbare Technologien, die Produkte, Prozesse und Menschen vernetzen und dadurch einen echten Mehrwert schaffen. Im Folgenden zeigen wir, wie solche Technologien heute in Betrieben implementiert werden.

Digital Threads für differenzierte Produkte

Einzelne Hersteller sind stets bestrebt, vorhandene Produktmodelle über neue Varianten, Modelle oder Ausstattungen zu differenzieren. Oft steht ihnen dabei allerdings die Endlichkeit von Ressourcen wie Produktionskapazitäten und Finanzmitteln im Weg. Erstausrüster – also Hersteller von Komponenten oder Produkten, die sie nicht selbst vertreiben, auf Englisch auch als OEM (Original Equipment Manufacturer) bezeichnet – müssen in Technologien investieren, die sich auf die gesamte Wertschöpfungskette auswirken und über all ihre Glieder hinweg einen Mehrwert schaffen.

Diese Produkthersteller benötigen Digital Threads in der Regel bereits in der Entwicklungsabteilung und später im Verlauf des gesamten Fertigungsprozesses. Die Beschaffung verschiedener Datenformen über den gesamten Lebenszyklus eines Produkts mit Hilfe einer einzigen, regelmäßig aktualisierbaren digitalen Methode ist für sie von unschätzbarem Wert. Laut LNS Research zählen zu den Produktdatenquellen die Bereiche Qualitätsmanagement (59% der Hersteller), Produktion (58%), Maschinen/Sensoren (57%), Lieferanten (46%), Materialien (45%) und Finanzen (43%) mit ihren jeweiligen Datenverwaltungstools.

PLM: Differenzierung und Qualitätssteigerung

Produkthersteller vertrauen auf PLM-Systeme, um diese traditionell uneinheitlichen Datenquellen nahtlos zu orchestrieren und differenzierte Produkte zu schaffen. Beispielsweise kann die Nutzung von PLM für die Echtzeit-Synchronisierung von Qualitätsdaten Serviceteams im Außendienst wichtige Informationen für Reparaturen und Wartungsarbeiten liefern. Ebenso können Konstruktionsabteilungen Rückmeldungen zur Produktqualität und -leistung nutzen, um zukünftige Produktgenerationen zu verbessern.

Der Einsatz von PLM zur Verknüpfung von Produktionsprozessdaten (etwa Stücklisten oder Konfigurationen) mit internen Fabrikanlagen einschließlich IIoT-fähiger Maschinen, externen Lieferanten und Materialdaten kann die Entwicklung neuer Produkte und deren Markteinführung erheblich beschleunigen. Durch die Demokratisierung der Produktmodelle und die nahtlose Verwaltung von Änderungen bei der Skalierung entlang der Wertschöpfungskette werden Abteilungen vernetzt und Datengrundlagen vereinheitlicht. Markttrends wie die individualisierte und kundenspezifische Massenfertigung werden die Einführung entsprechender Technologien weiter vorantreiben. Groupe Beneteau, Volvo und Vestas sind Unternehmen, die diese Technologien sehr erfolgreich einsetzen, um die Herausforderungen der gestiegenen Produktkomplexität zu meistern.

Digital Threads für effizientere Prozesse

Prozesse innerhalb von Fabriken, Produktionsstätten und anderen Industrieumgebungen beruhen auf einer Reihe unterschiedlicher und oft nicht miteinander vernetzter Datenquellen. Zu diesen zählen unter anderem Sensordaten von Maschinen und Robotern, Konnektivitäts-Gateways und programmierbare Logik-Controller in der Fertigungshalle, Arbeitsanweisungen für das Fabrikpersonal, Datenverwaltungssysteme vor Ort, ERP-Software, die sich mit externen Back-End-Geschäftssystemen integrieren lässt, sowie zahlreiche andere industrielle IT-Systeme.

29% der im Zug der LNS Research-Erhebung befragten Industrieunternehmen sind aktuell dabei, ein einheitliches Datenmodell bzw. eine gemeinsame Datenarchitektur für diese IT- und OT-Systeme in industriellen Umgebungen einzuführen. Weitere 34% befinden sich bereits in der Pilotphase.

IIoT: Reduzierte Ausfallzeiten, höhere Auslastung

Immer öfter sind IIoT-Systeme die Digital Thread-Technologie der Wahl, wenn es um die Vernetzung, Aggregation, Verwaltung und Analyse von Anlagen und Daten in heterogenen Industrieumgebungen geht. IIoT-Anwendungen sind leistungsstarke Lösungen, um sowohl werksinterne OT-Daten als auch (im Regelfall) externe IT-Daten zu beschaffen, zu kontextualisieren und diese Informationen funktionsübergreifend neu zu verteilen.

So kann die Aggregation von Maschinenstatusdaten für Reparaturanweisungen genutzt werden, um Ausfallzeiten zu reduzieren und die Gesamteffektivität (Overall Equipment Efficiency, OEE) zu verbessern. Mit Hilfe von Analysen können diese Daten auch breitere Einblicke in die Anlage ermöglichen, um Kapazitäten zu optimieren und damit verbundene, prozessbezogene KPI wie Durchsatz und Umrüstzeiten zu verbessern. Digital Threads werden Prozesse und Produktionsabläufe weiter vereinheitlichen. Laut der Technologie-Forschungsgruppe 451 Research nutzen gegenwärtig 53% der befragten Industriebetriebe IIoT-Plattformen für einen schnelleren Zugriff auf anlagenübergreifende Instrumentierung und Status oder planen, sie demnächst zu nutzen. Führende Unternehmen wie Pactiv, Carlsberg und Lavifood nutzen ihre IIoT-Anwendungen in diesem Sinne.

So kann die Aggregation von Maschinenstatusdaten für Reparaturanweisungen genutzt werden, um Ausfallzeiten zu reduzieren und die Gesamteffektivität (Overall Equipment Efficiency, OEE) zu verbessern. Mit Hilfe von Analysen können diese Daten auch breitere Einblicke in die Anlage ermöglichen, um Kapazitäten zu optimieren und damit verbundene, prozessbezogene KPI wie Durchsatz und Umrüstzeiten zu verbessern. Digital Threads werden Prozesse und Produktionsabläufe weiter vereinheitlichen. Laut der Technologie-Forschungsgruppe 451 Research nutzen gegenwärtig 53% der befragten Industriebetriebe IIoT-Plattformen für einen schnelleren Zugriff auf anlagenübergreifende Instrumentierung und Status oder planen, sie demnächst zu nutzen. Führende Unternehmen wie Pactiv, Carlsberg und Lavifood nutzen ihre IIoT-Anwendungen in diesem Sinne.

Digital Threads für produktivere Belegschaften

Obwohl produktivitätsbezogene Kennzahlen wie die allgemeine Arbeitseffektivität (Overall Labor Effectiveness, OLE) oder die First-Time-Fix-Rate die täglichen strategischen Überlegungen und die Betriebskosten von Unternehmen maßgeblich beeinflussen, profitieren die weltweit 2,5 Milliarden Arbeitskräfte in der Industrie bislang kaum von technologischen Neuerungen. Ein wesentliches Ziel von Digital Threads besteht darin, die richtigen Informationen zur richtigen Zeit an die richtige Person zu bringen. Während PLM die Demokratisierung von Produktdaten für verschiedene Mitarbeiter vorantreibt, hilft eine andere hochmoderne Digital-Thread-Technologie, Arbeitskräfte in Produktion und Wartung zu qualifizieren und ihren Arbeitsalltag zu erleichtern: Augmented Reality.

Augmented Reality (AR): Schnellere Befähigung von Fachkräften

Mit AR hält eine leistungsstarke Plattform für die Übertragung von Informationen von, an und zwischen Mitarbeitern in der Fertigung Einzug in die Industrie. Durch die Einblendung von AR-Instruktionen in das Sichtfeld erhalten zum Beispiel Servicetechniker genaue und aktuelle Reparaturanweisungen und Fabrikarbeiter detaillierte Montageanleitungen. Die Verwendung von AR zur Erfassung von Experten-Workflows kann die Schulung von Nachwuchskräften deutlich effizienter machen oder sogar eingesetzt werden, um Produktionsbetriebe und ihre Belegschaft schnell zur Herstellung bestimmter Produkte zu befähigen. In der Corona-Krise versetzte AR beispielsweise Flugzeug- und Autobauer in die Lage, ihre Produktion in kürzester Zeit auf Beatmungsgeräte umzustellen.

AR zählt damit zu den innovativsten Technologien für die Beschaffung und Aufbereitung relevanter Informationen aus verschiedenen Bereichen und für die Weitergabe bzw. den Erwerb von Know-how entlang der Wertschöpfungskette. GlobalFoundries und Mercedes-Benz sind zwei Beispiele für Hersteller, die mit einem Digital Thread verknüpfte AR-Anwendungsfälle implementieren.

Fazit: PLM, IIoT und AR sind die wichtigsten Digital Thread-Technologien

Um Digital Thread-Technologien in Unternehmen zu implementieren, müssen deren Geschäftsmodelle, Anforderungen und strategischen Ziele in die Auswahl der Tools einbezogen werden. Eine erfolgreiche Digital Thread-Strategie wird in aller Regel bestehende, traditionelle Datenverarbeitungslösungen mit neuen Technologien verknüpfen, die geeignet sind, zusätzliche interne und zunehmend auch externe Datenformen zu beschaffen und zu skalieren. PLM, IIoT und AR sind die für Industrieunternehmen relevantesten Digital Thread-Technologien, da sie Lösungen für die akutesten Herausforderungen des digitalen Wandels bieten und dazu beitragen, Produkte zu differenzieren, Prozesse zu optimieren und Mitarbeitern zu befähigen.